Wir helfen, Schäden zu verhindern

Mechmine - misst Vibrationen

Vibrationen treten überall auf wo sich mechanische Teile bewegen. Die Ursachen sind vielfältig wie Unwucht, Lagerschäden, strömungsbedingte Kräfte, Verschleiss an Zahnrädern, Bruch oder Risse an Baukomponenten, lose Halterungen, abgerissene Ölfilme, Materialermüdung oder Montage- oder Ausrichtungsfehler. Die resultierenden Schäden können von einem Produktionsausfall bis zu einem Totalschaden an Maschinen und Gebäuden reichen.

Die Vorhersage anstehender Mängel ist äußerst wünschenswert. Der Einsatz modernster Technologien wie maschinelles Lernen und tiefe neuronale Netze erfordert jedoch große Datenmengen, insbesondere Schwingungsdaten und Zustandsinformation. Mechmine folgt einer einzigartigen Methodik um dieses Problem anzugehen.

Testumgebungen

Basierend auf dem unten genannten einzigartigen Ansatz zur Datengenerierung und -sammlung entwickeln wir Modelle, um sehr realistische synthetische Daten in großer Anzahl zu generieren. Modelle die solche Datensätze abdecken sind bekannten Modellen von Lagerfehlern überlegen, da sie realistische Effekte enthalten, die keines der veröffentlichten Modelle in einem solchen Ausmaß tut. Dies ermöglicht maschinellen Lernverfahren, realitätsähnliche Vibrationsrohdaten zu verarbeiten, wobei das Maximum an Informationen im Gegensatz zu parametrisierten Daten (z. B. einem Effektivwert alle 10 Minuten) verwendet wird.

|

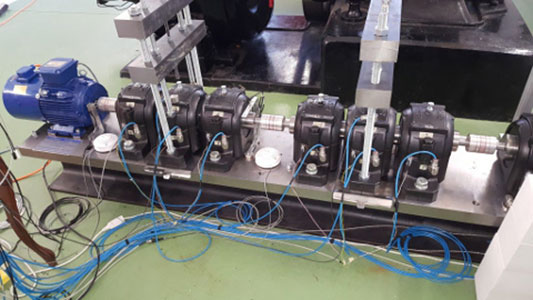

Zuerst bauten wir eine große Prüfbank mit 8 gängigen Industrielagern, z.B. SKF 6319/C3, auf der die Lager so lange überlastet werden, bis sie Defekte bis zum Totalschaden entwickeln. Wir überwachen diesen Prozess stundenweise. Damit kann Mechmine lernen, wie sich Fehler entwickeln und wie sich diese Entwicklung in den Schwingungsdaten manifestiert. Zusammenfassend sammeln wir mit dieser Anordnung Daten von Lagerlebenszyklen unter realistischen Bedingungen (in einem Kraftwerksbau). Dies ist nützlich, um zu beweisen, dass aus Daten innerhalb desselben Lagertyps und über verschiedene Lagertypen auf den Lagerzustand geschlossen werden kann. Denn dies ist eine Annahme welche die Branche macht und welche unseres Wissens nach weder belegt noch publiziert wurde. |

|

|

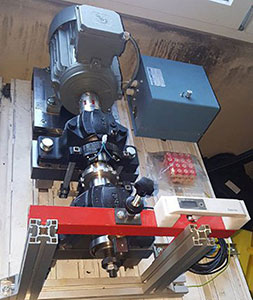

Mit unserer zweiten Prüfbank charakterisieren wir Lagerfehler. Wir erzeugen Lagerdefekte, zum Beispiel einen Kratzer am Lagerinnenring, oder verwenden defekte, ausgewechselte Lager und messen deren Schwingungen. Dann stellen wir ein 3D-Abbild (Negativ) des Defekts mittels Silikon her. Dies ermöglicht es uns, eine Fehlerbibliothek und das entsprechende Schwingungsmuster zu erstellen. Zusammenfassend, wir sammeln mit dieser Prüfbank Daten von Lagerfehlern unterschiedlicher Form und Stärke. Dies ist hilfreich, um zu lernen, wie Vibrationen von der Tiefe, Breite, Länge oder Form des Fehlers abhängen. | |

|

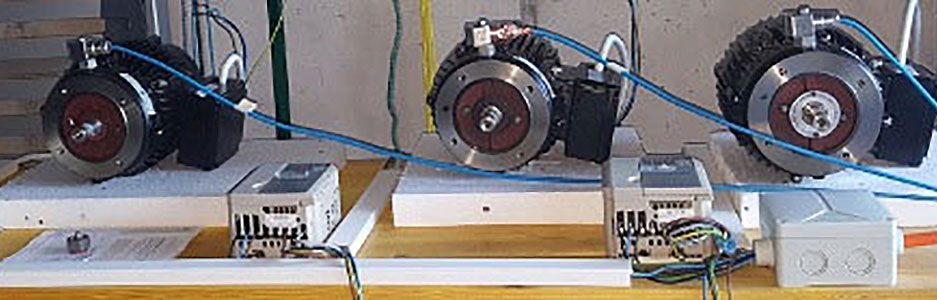

Die dritte Testanlage ist den Lagerströmen gewidmet, die für eine wachsende Besorgnis in der Industrie sorgen, und heutzutage sogar kleinere Maschinen heimsuchen. Mehrere Asynchronmotoren sind an Frequenzumrichtern angeschlossen und laufen ohne Last. Mittels der Verdrahtung können wir die Entwicklung von Lagerströmen beschleunigen. Bereits nach 3 bis 6 Monaten haben wir einen deutlichen Anstieg der Schwingungspegel beobachten können. Zusammenfassend, wir untersuchen hier ein spezielles und wachsendes Problem in der Industrie und entwickeln verbesserte Erkennungsalgorithmen und spezifische, billigere Sensorsysteme. |